La semana pasada fuimos unos de los medios de comunicación invitados por REDIT (Red de Institutos Tecnológicos de la Comunidad Valenciana) a visitar algunos de sus centros tecnológicos, situados en Valencia y Alicante. La asociación privada, sin ánimo de lucro, es un proyecto que se financia por las aportaciones de sus empresas socios y de aquellas que los contratan, además reciben financiación del IVACE, del Gobierno Central y fondos europeos.

Aunque llevan ya más de 20 años funcionando, no es una entidad tan conocida a nivel nacional como debería, dado el peso y la importancia del trabajo que llevan a cabo los diferentes centros que la componen.

No obstante, REDT es la red más importantes de España por proyectos que desarrollan al año y por el número de empresa. En 2021, los 11 centros tecnológicos adheridos desarrollaron 2.621 proyectos de I+D+i, un 172% más que en 2020. En cuanto al número de empresas con las que colaboraron en el ejercicio pasado fue de 15.500, 1000 más que en 2020.

Otro dato que sitúa a REDIT en el centro del mapa innovador español es el impacto social de las actividades de sus institutos, que se ha valorado en 1.505 millones de euros, ocho veces más que la inversión realizada.

REDIT tiene su centro neurológico en Paterna (Valencia), al lado de las sedes de la mayoría de sus centros asociados. Todos ellos se caracterizan por ofrecer una amplia gama de servicios avanzados de I+D+I dirigidos a las empresas, sobre todo pymes, que necesitan del apoyo de agentes externos para innovar. Aunque nos fue imposible visitar todos los centros, sí pudimos conocer algunos de ellos, conocer sus instalaciones y charlar con sus representantes.

AINIA: fabricando carne animal en el laboratorio

La primera parada de este tour IT valenciano fue el centro AINIA, Instituto Tecnológico de la Alimentación, que ofrece servicios de I+D+i, soluciones tecnológicas, consultoría y servicios de laboratorio para empresas, a nivel nacional e internacional. Entre sus principales trabajos destacan el desarrollo y la mejora de productos, embalajes y procesos. Como el resto de centros, sus clientes suelen ser pequeñas empresas que no cuentan con suficiente presupuesto para llevar a cabo todos estos procesos, externalizando sobre todo servicios de I+D y el procedimiento para lograr certificaciones propias del sector.

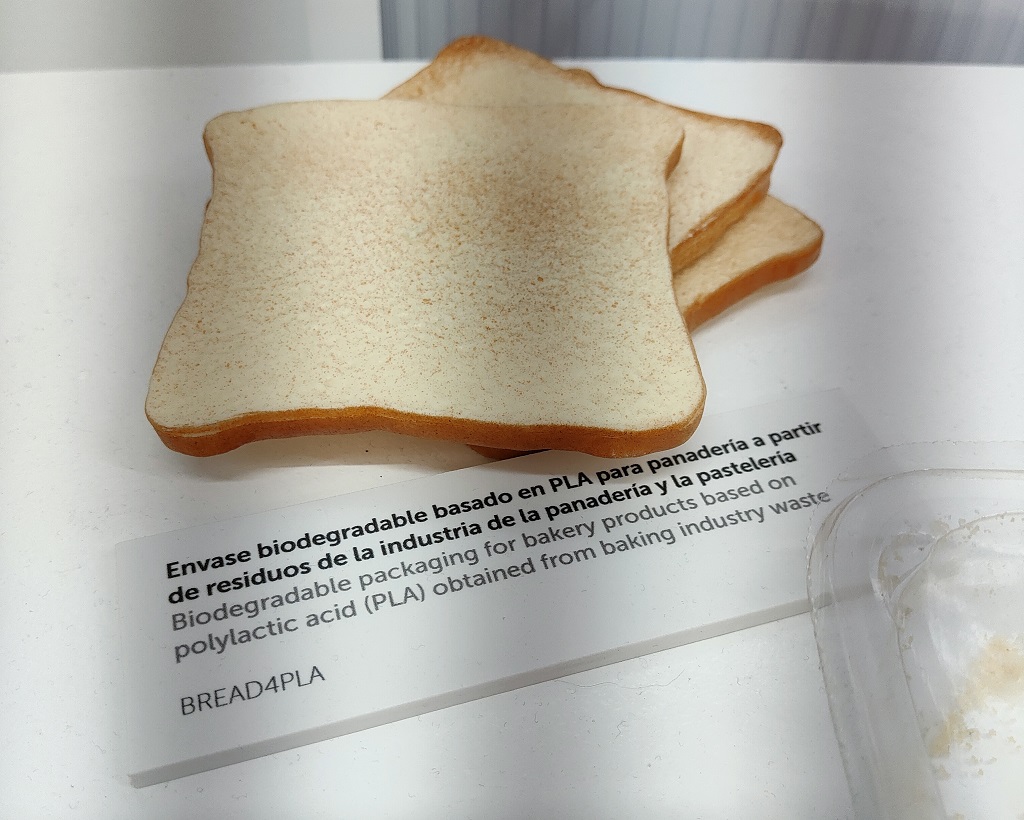

Una de las tecnologías que nos explicaron brevemente, in situ, fue la de la microencapsulación. Como su nombre indica, consiste en la encapsulación, a nivel molecular, de determinados componentes de los alimentos. Esto permite que se puedan añadir a otros productos sin alterar su olor, sabor o textura. Ejemplo de ello son las leches enriquecidas con omega 3, un ácido graso que procede del pescado.

«¿Quién se tomaría leche con sabor a pescado?», nos explicó una de las investigadoras del centro. Evidentemente, nadie, por eso es tan importante este tipo de experimentos, para que el producto llegue al consumidor sin alteraciones aparentes. Pero todas ellas, con la seguridad y la garantía de que no va a ser perjudicial para nuestra salud.

Otra de las investigaciones en curso que tuvimos la oportunidad de ver fue la creación de carne animal en el laboratorio. Para ello, se acudió al matadero a por una muestra de vacuno recién sacrificado; después se analizaron los diferentes componentes de la carne, a nivel de proteínas, grasas, aminoácidos, etc… La idea es programar una impresora 3D con biotinta, que sea capaz de reproducir estos diferentes elementos e «imprimir» carne apta para el consumo humano.

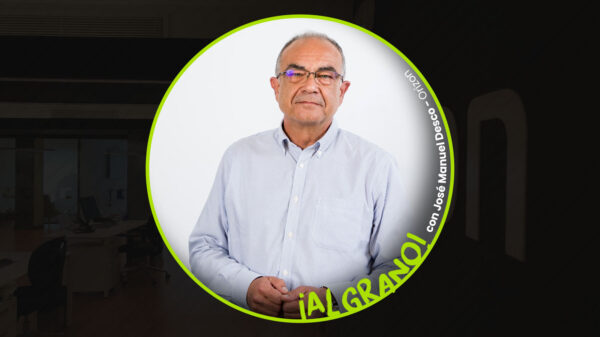

AIMPLAS: diseñan envases plásticos biodegradables provenientes de residuos

La segunda parada de este viaje fue a AIMPLAS Instituto Tecnológico del Plástico que ofrece soluciones globales para toda la cadena de valor en I+D+i y servicios tecnológicos. Este centro tiene muy en cuenta la economía circular y el reciclaje del plástico, en numerosos ámbitos. Desde la empresa tratan de desmitificar la etiqueta de contaminación que persigue a materiales como el plástico, asegurando que su reutilización reduce al mínimo el impacto ambiental. De hecho, son certificadores oficiales de Designed To Be Reusable, EuCertPlast y RecyClass.

Entre los servicios que ofrecen a sus clientes se encuentran el desarrollo, formulación y diseño de materiales plásticos; pruebas de procesado y prototipado, asesoramiento técnico e inteligencia competitiva, entre otros.

Para demostrarnos todo lo que hacen, nos enseñaron un showroom que tienen montado en sus instalaciones con todo tipo de objetos y artículos de plásticos, con innumerables beneficios y aplicaciones. Entre ellos estaba un bisturí diseñado para la cirugía del túnel carpiano, comercializado por la alicantina, Vicedo Martí. También unos molinillos de especias y sales, fabricados con material reciclable para QIUB PACKAGING y que cumplen todos los requerimientos de funcionalidad, seguridad y sostenibilidad. Por último, nos llamó la atención el dispositivo anti ronquidos, Roncofer, fabricado en EVA, para Dental ASPE, se trata de un aparato dental de última generación patentado en todo el mundo.

ITE: investigando nuevos tipos de baterías

En nuestro periplo por la zona industrial de Valencia, hicimos también parada en el ITE Instituto Tecnológico de la Energía, que orienta sus proyectos y servicios a empresas y organismos públicos pertenecientes al sector energético, en diferentes ámbitos: Smart Grids, Vehículo Eléctrico, Almacenamiento Energético, Energías Renovables, Green Building, Eficiencia en la Industria, Smart Metering, etc…

El ITE es uno de los centros fundadores de REDIT y también es miembro de FEDIT (Federación Española de Centros Tecnológicos), contando con más dos décadas de experiencia en el sector y con clientes en todo el mundo.

Pudimos echar un vistazo a una de las áreas del centro, donde se hacen complejos experimentos con baterías donde comprobamos el nivel de sofisticación de los aparatos del instituto. A la aparatología se suma la profesionalidad del equipo humano, cuyos conocimientos y experiencias son un aspecto más que fundamental para llevar a cabo los experimentos. Entre los proyectos de los que nos pudimos informar están los relacionados con los nuevos tipos de baterías, la reutilización de residuos y sobre todo, las soluciones inteligentes capaces de hacer una buena gestión de la energía, así como su generación.

Uno de los trabajos coordinados por el instituto es el proyecto europeo Watchplant, ejemplo de monitorización del medioambiente utilizando la biotecnología. Dotado con casi cuatro millones de euros de financiación, a través de Horizonte 2020, se están desarrollando dispositivos para la monitorización ambiental in situ, alimentados con energía limpia extraída de la savia de organismos vegetales.

ITENE: mejorando el reciclaje de la electrónica impresa con materiales biobasados

ITENE Instituto Tecnológico de Embalaje, Transporte y Logística es un centro dedicado a generar conocimiento científico-tecnológico que transfieren a las empresas a través de proyectos de I+D+i, consultoría, servicios de ensayo y formación. Aportan soluciones en cuatro grandes áreas: materiales sostenibles y tecnologías para la economía circular; diseño, seguridad y funcionalidad en envases y embalajes; exposición ante sustancias químicas y monitorización de la calidad del aire, y logística y movilidad inteligente.

En el boom del ecommerce y la economía circular, es necesario un desarrollo inteligente del packaging. Debido a que el consumidor cada vez está más concienciado con esta industria, los principales fabricantes e implicados de sectores como el comercio online o la logística llevan tiempo organizándose para utilizar embalajes más atractivos pero, sobre todo, más sostenibles.

Fundada el 30 de mayo de 1994, ITENE ofrece varios servicios, similares al de resto de centros tecnológicos, pero con un peso de proyectos I+D+i que representa más del 87% de su actividad, cuenta con varias patentes y entre 2018 y 2021 dieron soporte a más de 1.600 clientes.

Entre sus casos de éxito destacan el proyecto RECYPET, destinado a crear nuevos procesos para el reciclado de envases de PET que «o presentan cierta limitación en el proceso debido a las dificultades técnicas que supone la gestión, clasificación o el propio reciclado, en especial en el caso de las bandejas monocapa, y ciertos envases coloreados«; también están trabajando en el proyecto ECOTRON, para reducir el impacto medioambiental de los dispositivos electrónicos impresos, mediante la disminución del uso de materiales que se han obtenido a partir de fuentes no renovables y su tamaño, así como a través de la mejora del proceso de reciclado.

AIJU: velando por la seguridad de los juguetes

La comarca alicantina de la Foia de Castalla se denominó, durante muchas décadas, el Valle del Juguete, antes de que la competencia china desplazara a la española en la fabricación de estos productos. Lejos de condenarse y morir, los pequeños empresarios alicantinos supieron reconvertirse y volver a plantar cara al gigante asiático. Durante nuestra visita a la Comunidad Valenciana tuvimos la oportunidad de visitar una de las empresas referentes del sector, AIJU Instituto Tecnológico de Producto Infantil y Ocio.

En AIJU, las instalaciones de más de 6.000 metros cuadrados se le están quedando pequeñas, y es que sus servicios incluyen todo el proceso de creación y desarrollo de productos para la infancia, desde que solo es una idea hasta que llega al mercado. Buscando siempre la mejora de la calidad y la competitividad, los profesionales de este centro se encargan de adaptar los productos de sus clientes a las exigencias legislativas, tecnológicas y de mercado vigentes. Incluyendo las áreas de seguridad infantil y de producto, asesoramiento tecnológico, ensayos, diseño y desarrollo de producto, prototipado, mejora en procesos industriales, adaptación de productos al mercado, conocimiento del consumidor infantil, asesoramiento psicopedagógico o formación, entre otros.

Para ello, pudimos ver áreas de trabajo puramente químicas y otras más mecánicas, en un amalgama de pasillos, maquinaria industrial de alta gama y zonas de pruebas con soluciones que han creado entre las paredes de este centro. Sus responsables nos contaron que la industria del juguete es ampliamente compleja y exigente; no obstante, son los que velan por la seguridad de manipulación de los más pequeños.

INESCOP: apostando por el reciclaje del calzado

La última parada de nuestro viaje fue INESCOP centro tecnológico del calzado y la planta de reciclaje INESCOP-AIJU-AITEX. Esta última fue creada en colaboración por los tres centros, llegando a convertirse en la única en Europa en cuanto a su capacidad de reciclar juguetes, textiles y zapatos con una única máquina. Esta solución, que tienen expuesta en un almacén justo enfrente de las oficinas de INESCOP, ha sido creada por profesionales del centro como un gran híbrido de diferentes tecnologías.

De esta manera, y de forma mecánica, la máquina es capaz de separar y reciclar objetos imantados, metales, cuero y otros materiales de una forma sencilla y rápida. Pero el proceso no se queda aquí, ya que la idea es de dar valor a estos materiales de deshecho para fabricar otros productos.

Por su parte, INESCOP lleva desde los años 70 al servicio de otra de las industrias más potentes de la costa mediterránea, el calzado. Así, el centro trabaja para proporcionar servicios tecnológicos, transfiriendo conocimientos e investigando sobre temas de interés general para el sector. Una de sus principales líneas de investigación es la circularidad de los materiales que conforman el calzado, que pueden llegar a los 50 elementos diferentes, y de ahí el desarrollo de la planta de reciclaje que hemos mencionado anteriormente.